同步BUCK降压变换器上管开关速度的优化方法

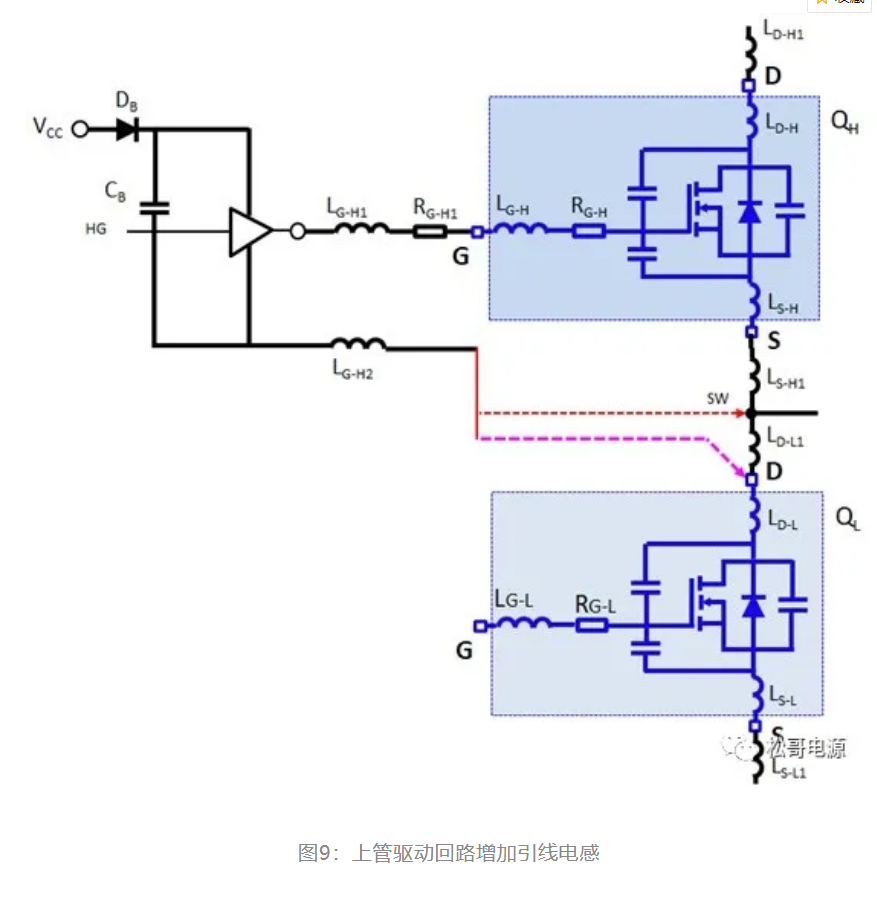

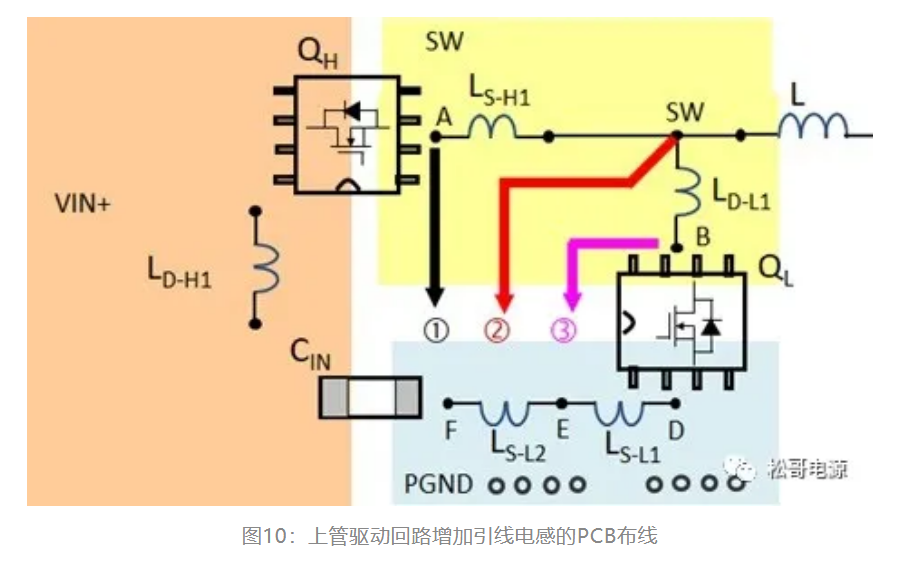

图1中,包括上管漏极D到输入电容的寄生电感,上管源极S到输出电感的寄生电感,上管栅极G到IC驱动输出的寄生电感,上管源极S到其IC驱动返回端的寄生电感;下管漏极D到输出电感的寄生电感,下管源极S到输入电容负(地)端的寄生电感,下管栅极G到IC驱动输出的寄生电感,下管源极S到其IC驱动返回端的寄生电感。

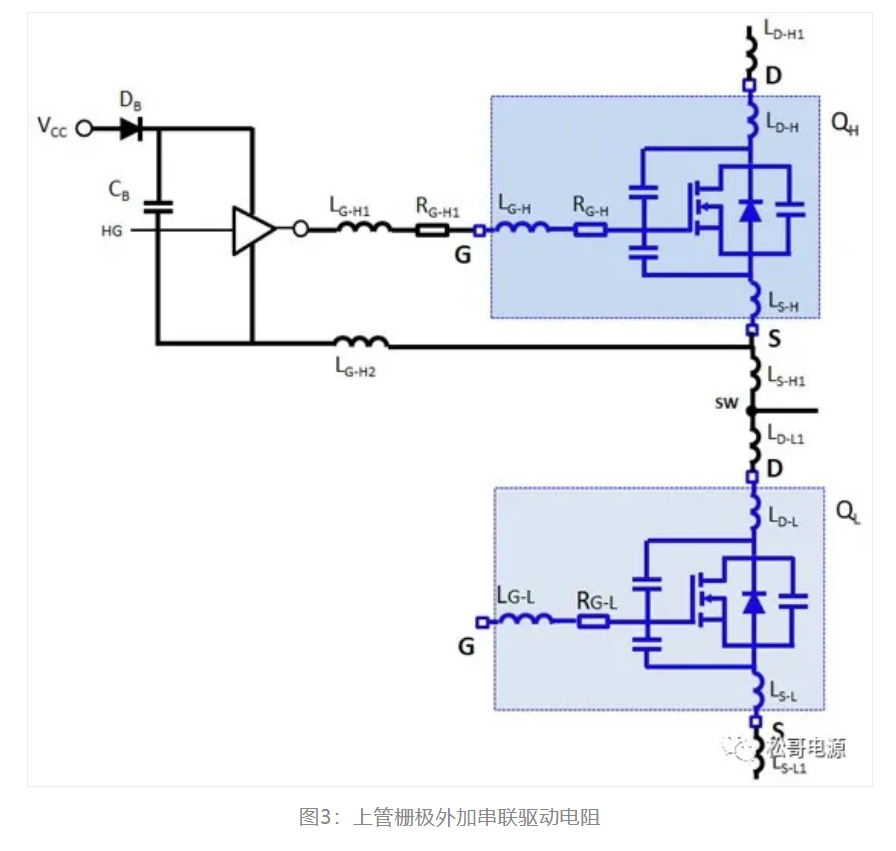

为了平衡上述设计因素,实际应用过程中,通常要对上管的开关速度进行调整,降低上管开通速度,有下面几种方法。 1、增加上管栅极外部串联驱动电阻RG-H1

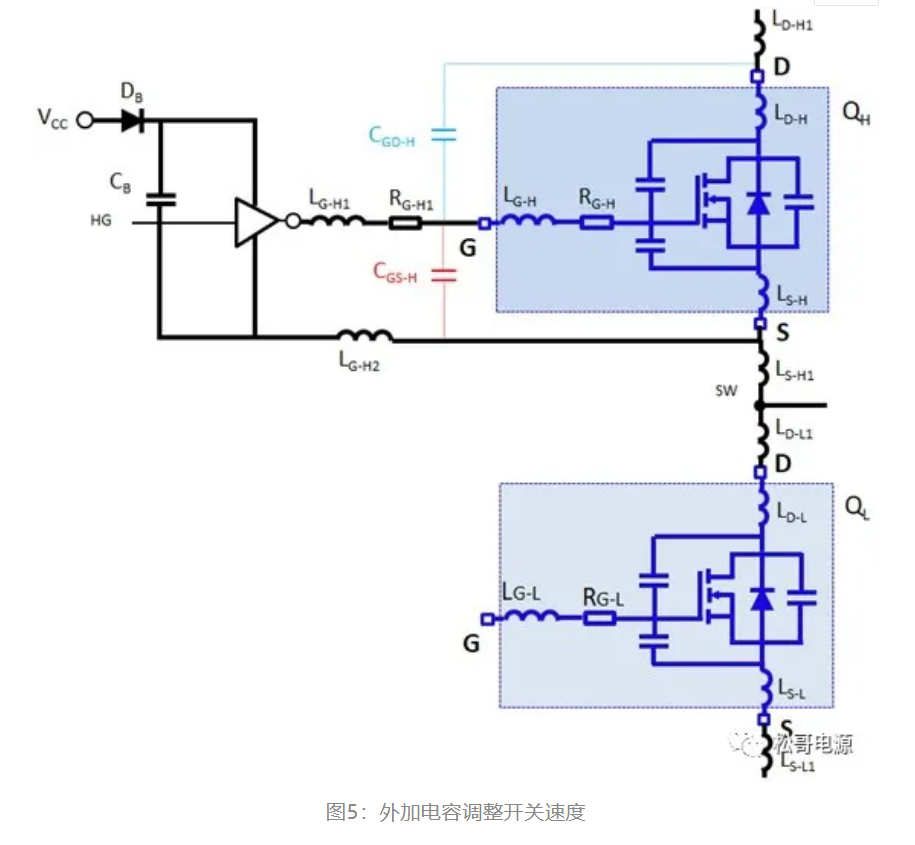

这种方法会同时降低上管的开通、关断速度,增加开关损耗,这也是工程师经常采用的一种方法。 用二极管串联较低阻值的电阻,和RG-H1并联,如图4所示,分别调整开通和关断的速度,使开通速度变慢,关断速度较快,这种驱动电路在ACDC电源系统中经常使用;但是,在Buck变换器中很少采用这种电路,主要的原因是:Buck变换器工作频率高,使用的RG-H1值非常小,不超过5欧姆。 在上管的栅极G、源极S或上管栅极G、漏极D,外加电容,如图5所示,也可以调整开关速度,这种方法产生过大的开关损耗,在Buck变换器中也很少采用这种电路。一些负载开关、热插拔电路,以及电机驱动的应用中,经常采用这样方式,限制浪涌电流,或限制过压尖峰。

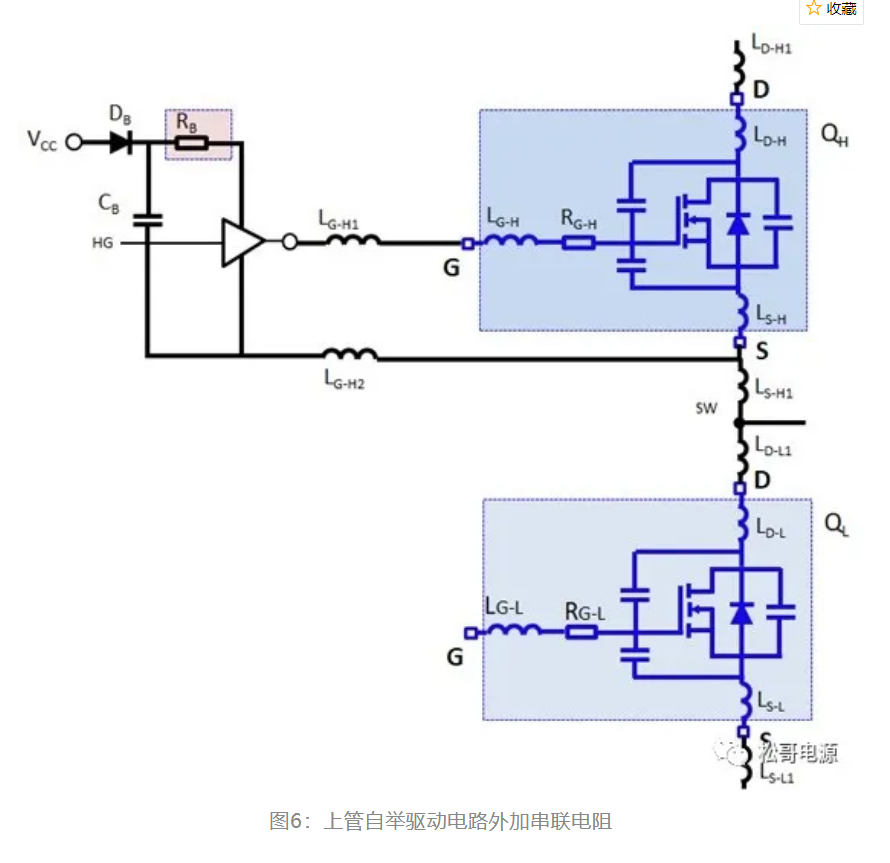

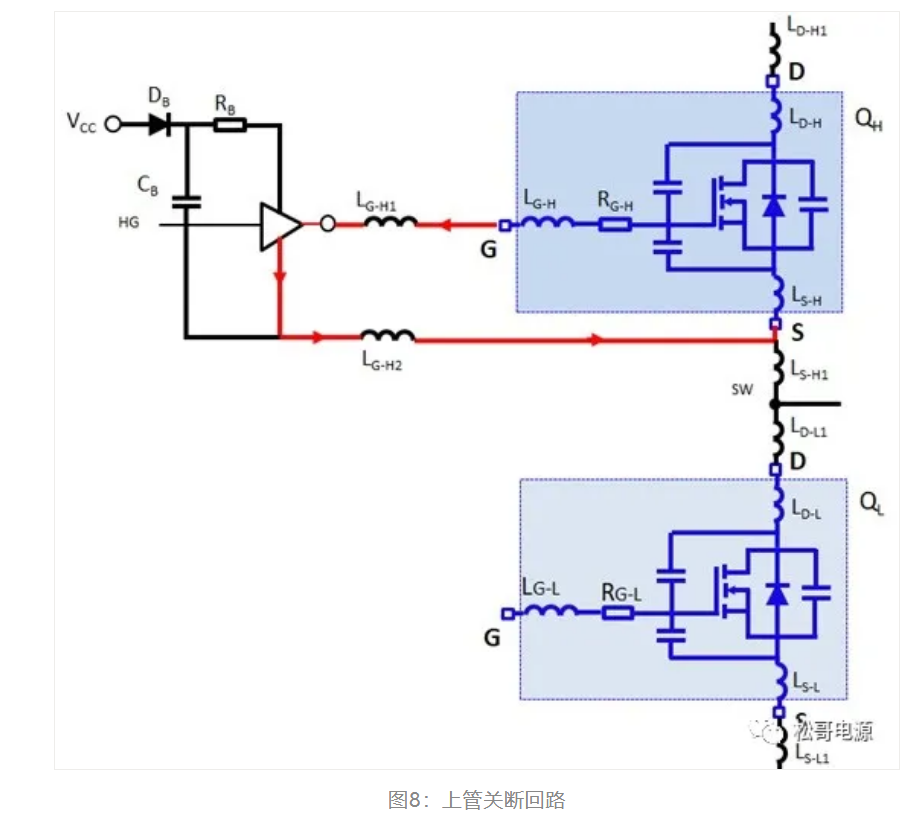

2、上管自举驱动电路外接串联电阻 上管自举驱动电路外加串联电阻的方法,如图6所示,在自举电路中,串联一个电阻RB,就可以降低上管开通的速度;同时,RB不在上管关断的回路中,可以较快的关断上管,不影响关断损耗。 高频的BUCK变换器也经常采用这种方式,它的优点是:降低上管的开通的速度,不影响上管的关断速度。上管开通回路、关断回路的驱动电流路径,如图7、图8所示。

3、增加上管源极外部串联的PCB引线电感 为了提高开关速度,降低栅极的振荡,电源工程师通常尽可能减小驱动环路,驱动回路的返回端,也是尽可能连接到功率MOSFET的源极S管脚,如图3所示。 如果把上管驱动回路返回端连接到输出电感的管脚,或者直接连接到下管漏极D管脚,这样就增加了上管源极外部串联的PCB引线电感,从而降低上管的开关速度。具体内容,参考前面文章:同步BUCK降压变换器源极寄生电感对开关性能影响 这种方法的优点是:不增加额外的元件,只对上管开关过程中di/dt变化的阶段起作用,对于开关过程中di/dt不发生明显变化的dV/dt阶段不起作用,这样,其对于开关损耗的影响,远小于直接增加栅极外部串联电阻的方式,同时,可以明显的降低开关节点的尖峰电压,减少元件的数量。 设计的技巧就是:不同型号的上管和下管,引入多少的PCB引线电感,需要进行具体优化。图8、图9给出了上管驱动回路在源极S引入不同的PCB引线电感的几种走线方式。

- 上一篇:作为PCB工程师,你需要了解这几个设计指南 2021/1/26

- 下一篇:元器件的失效机理有哪些? 2021/1/11